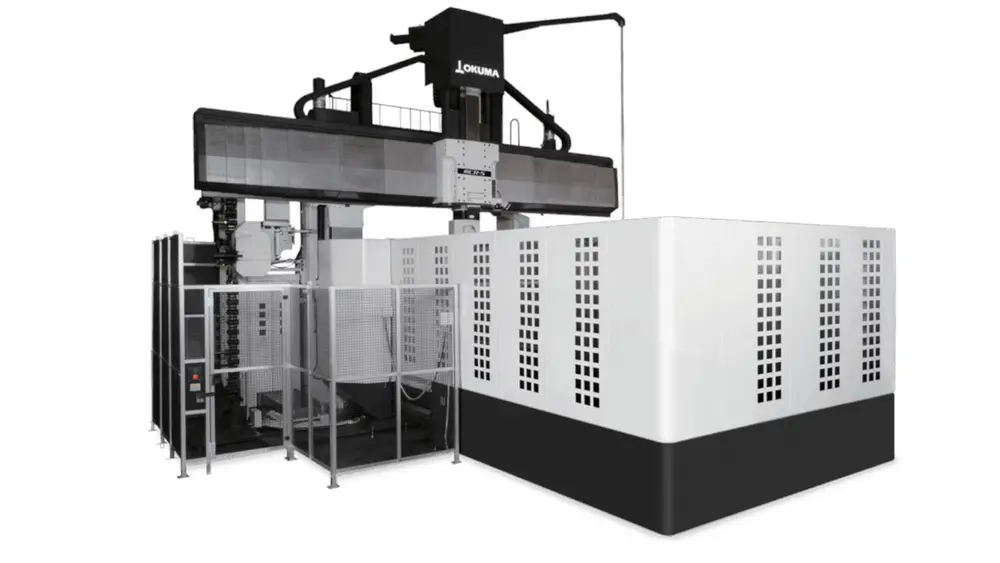

Okuma franchit le cap des 10.000 centres d'usinage à double colonne de la série MCR vendus

En août 2022, Okuma Corporation a franchi une étape importante avec la vente de 10.000 unités de centres d'usinage à double colonne de sa série MCR. Okuma explique le grand succès rencontré depuis son introduction dans les années 1960 par des avancées systématiques et l'intérêt croissant de nouvelles industries.

De nouveaux marchés exploités

Alors qu'auparavant, les livraisons concernaient surtout l'industrie des outils de presse et des machines industrielles, de plus en plus de machines sont destinées ces derniers temps à l'industrie des semi-conducteurs et de l'électronique, ainsi qu'aux entreprises impliquées dans la production d'énergie renouvelable, par exemple les éoliennes.

Relever les défis actuels et futurs

Qu'il s'agisse d'une pénurie de main-d'œuvre qualifiée ou de la recherche de la neutralité climatique, les centres d'usinage intelligents à double colonne d'Okuma aident déjà de nombreuses entreprises dans le monde à relever avec succès les défis actuels et futurs. L'automatisation contribue à une meilleure productivité, même lorsque la capacité est limitée.

Précis, rapide, peu encombrant

La série MCR comprend la bonne machine pour toutes les exigences. La MCR-S se distingue par sa dynamique externe et sa précision dimensionnelle et sa qualité de surface particulièrement élevées dans la construction d'outils et de moules pour les industries automobile, aérospatiale et des semi-conducteurs. Avec un couple maximal de 2.025 Nm, la MCR-C offre un pré-usinage très efficace et une finition de haute précision pour les grands composants de l'industrie lourde. La MCR-BV permet une précision absolue même en cas de longues durées de fonctionnement, qu'il s'agisse du fraisage puissant de l'acier et des pièces moulées ou de l'usinage très efficace de l'aluminium. En tant que machine particulièrement peu encombrante, la MCR-A5CII offre la possibilité d'un usinage sur 5 faces et assure une productivité élevée dans la fabrication de pièces générales et les applications de haute précision.

D'autres technologies permettent également d'accroître la productivité et de favoriser un fonctionnement stable à long terme:

- L'étalonnage 3D avec fonction de diagnostic garantit une grande précision sur de longues périodes. Si la précision de la machine diminue au cours de l'année, elle peut être calibrée et ajustée de manière semi-automatique.

- Plus de 100 têtes d'attachement différentes permettent de réaliser un large éventail d'opérations d'usinage avec les meilleures performances et la meilleure productivité.

Des technologies qui économisent l'énergie

Okuma s'engage également en faveur de la décarbonisation: "Dans le monde entier, les entreprises sont aujourd'hui confrontées au défi de travailler de la manière la plus respectueuse possible du climat tout en étant économique", déclare Norbert Teeuwen, directeur général d'Okuma Europe. "Nos machines intelligentes soutiennent cet effort grâce à leurs technologies innovantes et économes en énergie."

- Le concept Thermo-Friendly signifie qu'aucun système de refroidissement supplémentaire n'est nécessaire. Le système tient compte des fluctuations de température dues à la température ambiante, ainsi que de la chaleur générée par le fonctionnement et l'usinage. Ce concept garantit une précision constante de l'usinage.

- ECO Suite Plus réduit la consommation d'énergie - et les émissions de CO2- jusqu'à 40% par an et ce, de plusieurs manières. Il s'agit notamment des temps d'arrêt des périphériques contrôlés par les machines et de la visualisation des cycles d'amélioration de la décarbonisation par l'enregistrement et la gestion de la consommation d'énergie.

- Le réservoir sans boue en option réduit le gaspillage de liquide de refroidissement et permet d'économiser du temps et des efforts lors du nettoyage du réservoir de liquide de refroidissement.